Page 126 - Demo

P. 126

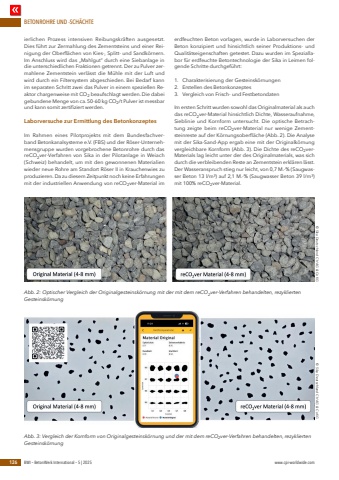

BETONROHRE UND -SCH%u00c4CHTE126 BWI %u2013 BetonWerk International %u2013 5 | 2025 www.cpi-worldwide.comierlichen Prozess intensiven Reibungskr%u00e4ften ausgesetzt. Dies f%u00fchrt zur Zermahlung des Zementsteins und einer Reinigung der Oberfl%u00e4chen von Kies-, Splitt- und Sandk%u00f6rnern. Im Anschluss wird das %u201eMahlgut%u201c durch eine Siebanlage in die unterschiedlichen Fraktionen getrennt. Der zu Pulver zermahlene Zementstein verl%u00e4sst die M%u00fchle mit der Luft und wird durch ein Filtersystem abgeschieden. Bei Bedarf kann im separaten Schritt zwei das Pulver in einem speziellen Reaktor chargenweise mit CO2 beaufschlagt werden. Die dabei gebundene Menge von ca. 50-60 kg CO2/t Pulver ist messbar und kann somit zertifiziert werden.Laborversuche zur Ermittlung des BetonkonzeptesIm Rahmen eines Pilotprojekts mit dem Bundesfachverband Betonkanalsysteme e.V. (FBS) und der R%u00f6ser-Unternehmensgruppe wurden vorgebrochene Betonrohre durch das reCO2ver-Verfahren von Sika in der Pilotanlage in Weiach (Schweiz) behandelt, um mit den gewonnenen Materialien wieder neue Rohre am Standort R%u00f6ser II in Krauchenwies zu produzieren. Da zu diesem Zeitpunkt noch keine Erfahrungen mit der industriellen Anwendung von reCO2ver-Material im erdfeuchten Beton vorlagen, wurde in Laborversuchen der Beton konzipiert und hinsichtlich seiner Produktions- und Qualit%u00e4tseigenschaften getestet. Dazu wurden im Speziallabor f%u00fcr erdfeuchte Betontechnologie der Sika in Leimen folgende Schritte durchgef%u00fchrt: 1. Charakterisierung der Gesteinsk%u00f6rnungen2. Erstellen des Betonkonzeptes3. Vergleich von Frisch- und FestbetondatenIm ersten Schritt wurden sowohl das Originalmaterial als auch das reCO2ver-Material hinsichtlich Dichte, Wasseraufnahme, Sieblinie und Kornform untersucht. Die optische Betrachtung zeigte beim reCO2ver-Material nur wenige Zementsteinreste auf der K%u00f6rnungsoberfl%u00e4che (Abb. 2). Die Analyse mit der Sika-Sand-App ergab eine mit der Originalk%u00f6rnung vergleichbare Kornform (Abb. 3). Die Dichte des reCO2verMaterials lag leicht unter der des Originalmaterials, was sich durch die verbleibenden Reste an Zementstein erkl%u00e4ren l%u00e4sst. Der Wasseranspruch stieg nur leicht, von 0,7 M.-% (Saugwasser Beton 13 l/m%u00b3) auf 2,1 M.-% (Saugwasser Beton 39 l/m%u00b3) mit 100% reCO2ver-Material. Abb. 2: Optischer Vergleich der Originalgesteinsk%u00f6rnung mit der mit dem reCO2ver-Verfahren behandelten, rezyklierten Gesteinsk%u00f6rnungAbb. 3: Vergleich der Kornform von Originalgesteinsk%u00f6rnung und der mit dem reCO2ver-Verfahren behandelten, rezyklierten Gesteinsk%u00f6rnung%u00a9 Sika Deutschland CH AG & Co KG %u00a9 Sika Deutschland CH AG & Co KG