Page 41 - Demo

P. 41

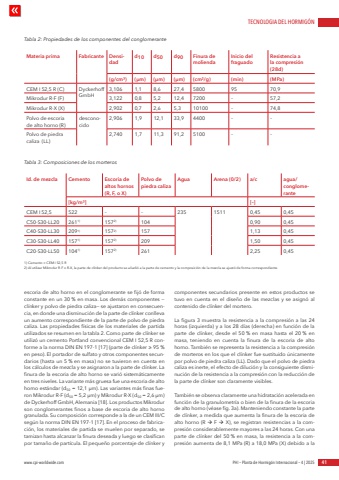

TECNOLOGIA DEL HORMIG%u00d3Nwww.cpi-worldwide.com PHI %u2013 Planta de Hormig%u00f3n Internacional %u2013 4 | 2025 41escoria de alto horno en el conglomerante se fij%u00f3 de forma constante en un 30 % en masa. Los dem%u00e1s componentes %u2014cl%u00ednker y polvo de piedra caliza%u2014 se ajustaron en consecuencia, en donde una disminuci%u00f3n de la parte de cl%u00ednker conlleva un aumento correspondiente de la parte de polvo de piedra caliza. Las propiedades f%u00edsicas de los materiales de partida utilizados se resumen en la tabla 2. Como parte de cl%u00ednker se utiliz%u00f3 un cemento Portland convencional CEM I 52,5 R conforme a la norma DIN EN 197-1 [17] (parte de cl%u00ednker %u2265 95 % en peso). El portador de sulfato y otros componentes secundarios (hasta un 5 % en masa) no se tuvieron en cuenta en los c%u00e1lculos de mezcla y se asignaron a la parte de cl%u00ednker. La finura de la escoria de alto horno se vari%u00f3 sistem%u00e1ticamente en tres niveles. La variante m%u00e1s gruesa fue una escoria de alto horno est%u00e1ndar (d50 = 12,1 %u03bcm). Las variantes m%u00e1s finas fueron Mikrodur R-F (d50 = 5,2 %u03bcm) y Mikrodur R-X (d50 = 2,6 %u03bcm) de Dyckerhoff GmbH, Alemania [18]. Los productos Mikrodur son conglomerantes finos a base de escoria de alto horno granulada. Su composici%u00f3n corresponde a la de un CEM III/C seg%u00fan la norma DIN EN 197-1 [17]. En el proceso de fabricaci%u00f3n, los materiales de partida se muelen por separado, se tamizan hasta alcanzar la finura deseada y luego se clasifican por tama%u00f1o de part%u00edcula. El peque%u00f1o porcentaje de cl%u00ednker y componentes secundarios presente en estos productos se tuvo en cuenta en el dise%u00f1o de las mezclas y se asign%u00f3 al contenido de cl%u00ednker del mortero.La figura 3 muestra la resistencia a la compresi%u00f3n a las 24 horas (izquierda) y a los 28 d%u00edas (derecha) en funci%u00f3n de la parte de cl%u00ednker, desde el 50 % en masa hasta el 20 % enmasa, teniendo en cuenta la finura de la escoria de alto horno. Tambi%u00e9n se representa la resistencia a la compresi%u00f3n de morteros en los que el cl%u00ednker fue sustituido %u00fanicamente por polvo de piedra caliza (LL). Dado que el polvo de piedra caliza es inerte, el efecto de diluci%u00f3n y la consiguiente disminuci%u00f3n de la resistencia a la compresi%u00f3n con la reducci%u00f3n de la parte de cl%u00ednker son claramente visibles.Tambi%u00e9n se observa claramente una hidrataci%u00f3n acelerada en funci%u00f3n de la granulometr%u00eda o bien de la finura de la escoria de alto horno (v%u00e9ase fig. 3a). Manteniendo constante la parte de cl%u00ednker, a medida que aumenta la finura de la escoria de alto horno (R %u00e0 F %u00e0 X), se registran resistencias a la compresi%u00f3n considerablemente mayores a las 24 horas. Con una parte de cl%u00ednker del 50 % en masa, la resistencia a la compresi%u00f3n aumenta de 8,1 MPa (R) a 18,0 MPa (X) debido a la Tabla 2: Propiedades de los componentes del conglomeranteMateria prima Fabricante Densidadd10 d50 d90 Finura de moliendaInicio del fraguadoResistencia a la compresi%u00f3n (28d)(g/cm%u00b3) (%u03bcm) (%u03bcm) (%u03bcm) (cm%u00b2/g) (min) (MPa)CEM I 52,5 R (C) Dyckerhoff GmbH3,106 1,1 8,6 27,4 5800 95 70,9Mikrodur R-F (F) 3,122 0,8 5,2 12,4 7200 %u2013 57,2Mikrodur R-X (X) 2,902 0,7 2,6 5,3 10100 %u2013 74,8Polvo de escoria de alto horno (R)desconocido2,906 1,9 12,1 33,9 4400 %u2013 %u2013Polvo de piedracaliza (LL)2,740 1,7 11,3 91,2 5100 %u2013 %u2013Tabla 3: Composiciones de los morterosId. de mezcla Cemento Escoria de altos hornos (R, F, o X)Polvo de piedra calizaAgua Arena (0/2) a/c agua/ conglomerante[kg/m%u00b3] [%u2013]CEM I 52,5 522 %u2013 %u2013 235 1511 0,45 0,45C50-S30-LL20 2611) 1572) 104 0,90 0,45C40-S30-LL30 2091) 1572) 157 1,13 0,45C30-S30-LL40 1571) 1572) 209 1,50 0,45C20-S30-LL50 1041) 1572) 261 2,25 0,451) Cemento = CEM I 52,5 R 2) Al utilizar Mikrodur R-F o R-X, la parte de cl%u00ednker del producto se a%u00f1adi%u00f3 a la parte de cemento y la composici%u00f3n de la mezcla se ajust%u00f3 de forma correspondiente